شماره تماس خود را وارد کنید

صنعت تولید مصالح ساختمانی شامل تولید، توزیع و استفاده از مواد و محصولاتی است که برای پروژههای ساختمانی ضروری هستند. این حوزه شامل طیف گستردهای از مواد مورد استفاده در کاربردهای مختلف ساختمانی مانند پروژههای مسکونی، تجاری، صنعتی و زیرساختی است. از جمله محصولات نهایی در این صنعت عبارت است از سنگدانهها (ماسه، شن، سنگ خرد شده)، سیمان، بتن، آسفالت، آجر، کاشی، فولاد، چوب، شیشه، پلاستیک، مواد عایق و مصالح سقفی.

روانکنندههایی مانند گریس در درجه اول برای کاهش اصطکاک بین قطعات متحرک در ماشینآلات و تجهیزات استفاده میشوند. تجهیزات ساختمانی اغلب شامل بارهای زیاد، شرایط عملیاتی سخت و حرکات تکراری هستند. روانکاری گریس یک لایه محافظ بین سطوح تشکیل میدهد که تماس مستقیم فلز با فلز را به حداقل میرساند و اصطکاک را کاهش میدهد. این به جلوگیری از سایش، تجمع گرما و آسیب قطعات کمک می کند. همچنین گریسها یک مانع محافظ ایجاد میکنند که به جلوگیری از خوردگی، زنگ زدگی و سایر اشکال خرابی کمک میکند. توجه داشته باشید تجهیزات صنعت مصالح ساختمانی در معرض شرایط محیطی مختلفی از جمله رطوبت، گرد و غبار و آلایندهها قرار دارند. گریس یک مهر و موم تشکیل میدهد که به جلوگیری از اختلال در عملکرد دستگاه کمک کرده، طول عمر تجهیزات را افزایش و نیازهای تعمیر و نگهداری را کاهش میدهد. در نهایت اینکه روانکاری مناسب با استفاده از گریسها باعث بهبود کارایی ماشینآلات، تجهیزات و افزایش بهرهوری میشود.

پرکاربردترین گریسها در صنعت تولید مصالح ساختمانی

در صنعت تولید مصالح ساختمانی، بسته به کاربردهای خاص و نیازهای تجهیزات، معمولاً از چندین نوع گریس استفاده میشود. در اینجا تعدادی از پرکاربردترین گریسها در این صنعت آورده شده است:

- گریس لیتیم: گریسهای مبتنی بر لیتیم همه کاره هستند و به طور گسترده در کاربردهای مختلف ساختمانی استفاده میشوند. آنها مقاومت خوبی در برابر آب و اکسیداسیون دارند و از پایداری مکانیکی خوبی برخوردارند. گریسهای لیتیمی برای روانکاری همه منظوره از جمله بلبرینگها، بوشینگها، اجزای شاسی و تجهیزات ساختمانی مناسب هستند.

- گریس سولفونات کلسیم: گریسهای سولفونات کلسیم به دلیل مقاومت عالی در برابر آب و خواص فشار شدید شناخته شدهاند. آنها حفاظت عالی را در محیطهای مرطوب و خورنده ارائه میدهند و آنها را برای تجهیزاتی که در معرض رطوبت، خاک و بارهای زیاد هستند مناسب میکند.

- گریس پلی اوره: گریسهای مبتنی بر پلی اوره معمولاً در کاربردهای با سرعت بالا استفاده میشوند و به دلیل پایداری حرارتی و خواص مکانیکی عالی خود شناخته شدهاند. آنها روانکاری طولانی مدت را ارائه میدهند و در برابر اکسیداسیون و شستشوی آب مقاوم هستند. گریسهای پلی اوره برای تجهیزاتی که با سرعت بالا کار میکنند، مانند سیستمهای نوار نقاله، موتورهای الکتریکی و فنها مناسب هستند.

- گریس کمپلکس آلومینیوم: گریسهای کمپلکس آلومینیومی عملکرد عالی در دمای بالا و پایداری مکانیکی را ارائه میدهند. آنها مقاومت خوبی در برابر آب دارند و در برابر خوردگی محافظت عالی ارائه میدهند. گریسهای کمپلکس آلومینیومی اغلب در تجهیزات ساختمانی که در معرض دماهای بالا قرار دارند، مانند کوره ها و آسفالت داغ استفاده میشود.

- گریس بنتون: گریسهای بنتون یا خاک رس به دلیل نقاط ریزش بالا و پایداری مکانیکی خوب شناخته شدهاند. آنها مقاومت بسیار خوبی در برابر شستشوی آب دارند و روانکاری طولانی مدت را ارائه میدهند. گریس بنتون برای تجهیزاتی که تحت دماهای بالا و بارهای سنگین کار میکنند، مانند میکسرهای سیمان، سنگشکن ها و صفحههای ارتعاشی مناسب هستند.

- گریسهای مصنوعی: گریسهای مصنوعی، مانند گریسهای پلی آلفائولفین (PAO) یا پلی آلکیلن گلیکول (PAG) در کاربردهای سخت که نیاز به مقاومت در برابر دمای شدید، فواصل روانکاری طولانی و سازگاری با مواد مختلف دارند، استفاده میشوند. گریسهای مصنوعی پایداری حرارتی عالی و مقاومت در برابر اکسیداسیون را ارائه میدهند. آنها اغلب در تجهیزات تخصصی ساختمانی مانند کورههای با دمای بالا و ماشینآلات تخصصی استفاده میشوند.

توجه به این نکته مهم است که انتخاب گریس به سه فاکتور مهم یعنی تجهیزات خاص، شرایط عملیاتی و توصیههای سازنده بستگی دارد. مشاوره با کارشناسان روغنکاری یا سازندگان تجهیزات میتواند به تعیین مناسبترین گریس برای یک کاربرد خاص کمک کند.

ماشینآلات مورد استفاده در صنعت تولید مصالح ساختمانی که به روانکاری با گریس نیاز دارند

در اینجا برخی از ماشینآلات و قطعات رایج مورد استفاده در صنعت مصالح ساختمانی که معمولاً به روانکاری با گریس نیاز دارند آورده شده است:

- بلبرینگ و غلتک: انواع یاتاقانها و بلبرینگ (غلتک کروی) در سنگشکنها و صفحه اسکرین استفاده میشوند. این قطعات برای روانکاری مناسب به گریس نیاز دارند تا اصطکاک کاهش یابد و عمر مفید آنها افزایش یابد.

- سیستمهای نقاله: تسمههای نقاله و اجزای آن مانند قرقرهها و غلتکها در حمل و نقل مواد در صنعت ضروری هستند. از گریس برای روانکاری قطعات متحرک و کاهش اصطکاک در این اجزا استفاده میشود و حمل و نقل روان مواد را تضمین میکند.

- سنگشکنها و صفحهها: تجهیزاتی مانند سنشکنهای فکی، سنگشکنهای ضربهای و صفحههای ارتعاشی برای پردازش مواد خام استفاده میشوند. برای جلوگیری از ساییدگی و پارگی بیش از حد یاتاقانها و سایر قسمتهای متحرک در این ماشینها گریس زده میشود.

- میکسر و همزن: در تولید بتن و سایر مصالح ساختمانی از میکسر و همزن استفاده می شود. برای حفظ روغنکاری مناسب و جلوگیری از گرم شدن بیش از حد، روی شفتها و یاتاقانها گریس اعمال میشود.

- تجهیزات معدنی: برخی از مصالح ساختمانی، مانند سنگدانهها و مواد معدنی، از طریق فرایندهای معدنی به دست میآیند. تجهیزات معدنی مانند متهها، لودرها و کامیونهای حمل و نقل از گریس برای روانکاری قطعات متحرک و یاتاقانهای خود استفاده میکنند.

- ماشینآلات آجر و بلوکسازی: ماشینهایی که آجر و بلوکهای بتنی تولید میکنند اغلب دارای قطعات متحرکی مانند غلتکهای قالب و نوار نقاله هستند که برای عملکرد روان نیاز به گریس دارند.

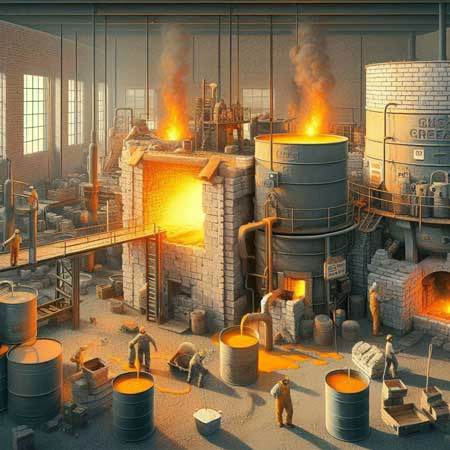

- کارخانجات سیمان و آسفالت: این کارخانهها دارای اجزای دوّار متعددی مانند کوره، میکسر و نوار نقاله هستند که برای اطمینان از فرآیندهای تولید کارآمد نیاز به گریسکاری منظم دارند.

- کامیونهای پمپ بتن: این کامیونها از ترکیبی از سیستمهای هیدرولیک و یاتاقانها استفاده میکنند که به گریس نیاز دارند تا مکانیسم پمپاژ و قطعات متحرک مختلف به خوبی کار کنند.

- محفظههای بلبرینگ و بلوکهای بالشی: این اجزا معمولاً در بسیاری از انواع ماشینآلات مورد استفاده در صنعت مصالح ساختمانی یافت میشوند و نیاز به روغنکاری منظم با گریس دارند.

اینها تنها چند نمونه از ماشینهایی هستند که معمولاً در صنعت مصالح ساختمانی مورد استفاده قرار میگیرند و نیاز به روانکاری با گریس دارند. هر دستگاه ممکن است دارای نکات و الزامات روانکاری خاصی باشد که توسط سازنده مشخص شده است، و پیروی از توصیههای آنها برای روشهای روانکاری مناسب بسیار اهمیت دارد.

روغن و گریس صنایع مختلف

ویژگی گریسها در صنعت تولید مصالح ساختمانی

گریسهای مورد استفاده در صنعت مصالح ساختمانی دارای ویژگیهای خاصی هستند که آنها را برای شرایط کاری سخت در این بخش مناسب میکند. در اینجا برخی از ویژگیهای کلیدی گریسها در صنعت مصالح ساختمانی آورده شده است:

- ویسکوزیته: گریسها قوام نیمه جامد دارند که با ویسکوزیته آنها مشخص میشود. ویسکوزیته گریس خواص جریان آن را تعیین میکند که برای روانکاری در تجهیزات ساختمانی بسیار مهم است. یک قانون کلی این است که گریسهایی با ویسکوزیته بالاتر اغلب در کاربردهایی که نیاز به نگهداری بهتر و مقاومت در برابر نشت دارند، مانند تجهیزات سنگین، ترجیح داده میشوند.

- نفوذ: منظور از نفوذ، قوام یا سختی یک گریس است. با استفاده از آزمون استاندارد ASTM D217 اندازهگیری میشود. مقدار نفوذ نشاندهنده توانایی گریس برای جریان یا نفوذ به فضاهای تنگ و رسیدن به نقاط بحرانی روانکاری است. تجهیزات ساختمانی اغلب دارای اجزای پیچیده و غیرقابل دسترسی هستند، بنابراین گریسهایی با مقادیر نفوذ مناسب برای اطمینان از روانکاری موثر در چنین کاربردهایی انتخاب میشوند.

- نقطه افت یا ریزش: نقطه ریزش دمایی است که در آن گریس از حالت نیمه جامد به مایع تبدیل میشود. در صنعت مصالح ساختمانی، تجهیزات ممکن است تحت دمای بالا به دلیل بارهای سنگین، اصطکاک یا عوامل خارجی کار کنند. در چنین شرایطی گریسهایی با نقطه ریزش بالا ترجیح داده میشوند تا خاصیت روانکنندگی و پایداری خود را در دماهای بالا حفظ کنند و از خرابی زودرس جلوگیری و روانکاری مداوم را تضمین کنند.

- ظرفیت حمل بار: تجهیزات مورد استفاده در صنعت تولید مصالح ساختمانی اغلب بارهای سنگین و فشار بالا را تجربه میکنند. گریسهایی با ظرفیت حمل بار خوب برای تحمل این شرایط و تامین روغنکاری و حفاظت کافی از تجهیزات ضروری هستند. آنها به جلوگیری از تماس فلز به فلز، کاهش سایش و افزایش طول عمر تجهیزات کمک میکنند.

- مقاومت در برابر آب: ماشینآلات مورد استفاده در صنعت تولید مصالح ساختمانی در معرض آب، رطوبت و شرایط مرطوب قرار دارند. در این شرایط گریسهایی با خاصیت ضد آب برای جلوگیری از شستشوی آب و حفظ اثربخشی روانکاری ضروری هستند. گریسهای مقاوم در برابر آب مانعی را تشکیل میدهند که آب را دفع و در برابر امولسیون شدن مقاومت میکند. به این ترتیب تجهیزات محافظت شده و روغنکاری مداوم حتی در محیطهای مرطوب تضمین میشود.

- خواص فشار شدید (EP): تجهیزات مورد استفاده در صنعت تولید مصالح ساختمانی اغلب تحت بارهای زیاد و فشارهای شدید عمل میکنند. گریسهای فرموله شده با افزودنیهای فشار شدید در این شرایط محافظت بیشتری را ارائه میدهند. افزودنیهای EP یک فیلم مناسب روی سطوح فلزی تشکیل میدهند که ظرفیت حمل بار اضافی را فراهم میکنند و اصطکاک و سایش را کاهش میدهند. استفاده از این محصولات بهویژه در کاربردهایی با کنتاکتهای کشویی بسیار مناسب است.

- حفاظت از خوردگی: تجهیزات صنعت مصالح ساختمانی ممکن است در معرض محیطهای خورنده مانند آب شور یا قرار گرفتن در معرض مواد شیمیایی قرار گیرند. گریس هایی با خاصیت بازدارندگی از خوردگی به محافظت از سطوح فلزی در برابر خوردگی و زنگزدگی کمک میکنند و طول عمر تجهیزات را افزایش داده و عملکرد آن را حفظ میکنند.

- سازگاری: گریسها باید با مواد مورد استفاده در تجهیزات و اجزای به کار رفته در ماشینآلات مانند مهر و موم، واشر و الاستومر سازگار باشند. ناسازگاری میتواند منجر به تخریب مهر و موم، نشت یا آسیب به تجهیزات شود. گریسهایی که به طور خاص برای سازگاری با مواد مختلف فرموله شدهاند، عملکرد روان و نرم را تضمین و از اثرات نامطلوب بر اجزای تجهیزات جلوگیری میکنند.

انتخاب گریسهایی که نیازهای خاص تجهیزات و شرایط عملیاتی را برآورده میکنند بسیار مهم است. تولیدکنندگان و کارشناسان روغنکاری میتوانند راهنماییهایی در مورد انتخاب مناسبترین گریسها برای کاربردهای مختلف ساختمانی ارائه دهند.

سوالات متداول

نقاط رایج روغنکاری در تجهیزات ساختمانی شامل بلبرینگها، بوشینگها، پینها، اتصالات، چرخدندهها، زنجیرها، کابل ها، سیستمهای هیدرولیک و سایر اجزای متحرک است. هر نوع تجهیزات دارای الزامات روانکاری خاصی است و سازندگان دستورالعملهایی را در مورد نقاط روغنکاری توصیه شده ارائه میدهند.

روانکاری در صنعت مصالح ساختمانی برای کاهش اصطکاک، جلوگیری از سایش و آسیب به قطعات متحرک، افزایش عملکرد و کارایی تجهیزات، افزایش طول عمر تجهیزات و به حداقل رساندن زمان خرابی ناشی از تعمیر و نگهداری ضروری است.

در صنعت تولید مصالح ساختمانی از انواع روانکننده ها از جمله گریس، روغن و روانکنندههای تخصصی استفاده میشود. گریسها معمولا برای کاربردهایی استفاده میشوند که نیاز به نگهداری بهتر و مقاومت در برابر نشتی دارند، در حالی که روغنها برای سیستمهایی با روانکاری در گردش استفاده میشوند.

فرکانس روانکاری به عواملی مانند نوع تجهیزات، شرایط عملیاتی، بار و توصیههای سازنده بستگی دارد. برنامههای روانکاری منظم معمولاً بر اساس دستورالعملهای استفاده از تجهیزات و تعمیر و نگهداری ارائه شده توسط سازنده تنظیم میشود.

انتخاب روانکار مناسب به عواملی مانند نوع تجهیزات، شرایط عملیاتی (دما، رطوبت، بار)، سرعت و توصیههای سازنده بستگی دارد. مشاوره با کارشناسان روانکاری، سازندگان تجهیزات، یا تامینکنندگان روانکننده میتواند به تعیین مناسبترین روانکار برای تجهیزات و کاربردهای خاص کمک کند.

فرکانس روغن کاری به عوامل مختلفی از جمله نوع روانکننده، تجهیزات، شرایط عملیاتی و توصیه های سازنده بستگی دارد. یک قانون کلی این است که هر زمان که دستگاهی سرویس یا بازرسی می شود، آن را روغنکاری کنید. با این حال، برخی از ماشینها بسته به کاربرد و محیط، ممکن است به روغنکاری بیشتر یا کمتری نیاز داشته باشند. بنابراین، نظارت منظم بر وضعیت روانکننده و تجهیزات و تنظیم برنامه روانکاری بر اساس آن بسیار مهم است.